27-09-2024

Jakie są najbardziej efektywne techniki gratowania blach cienkowarstwowych?

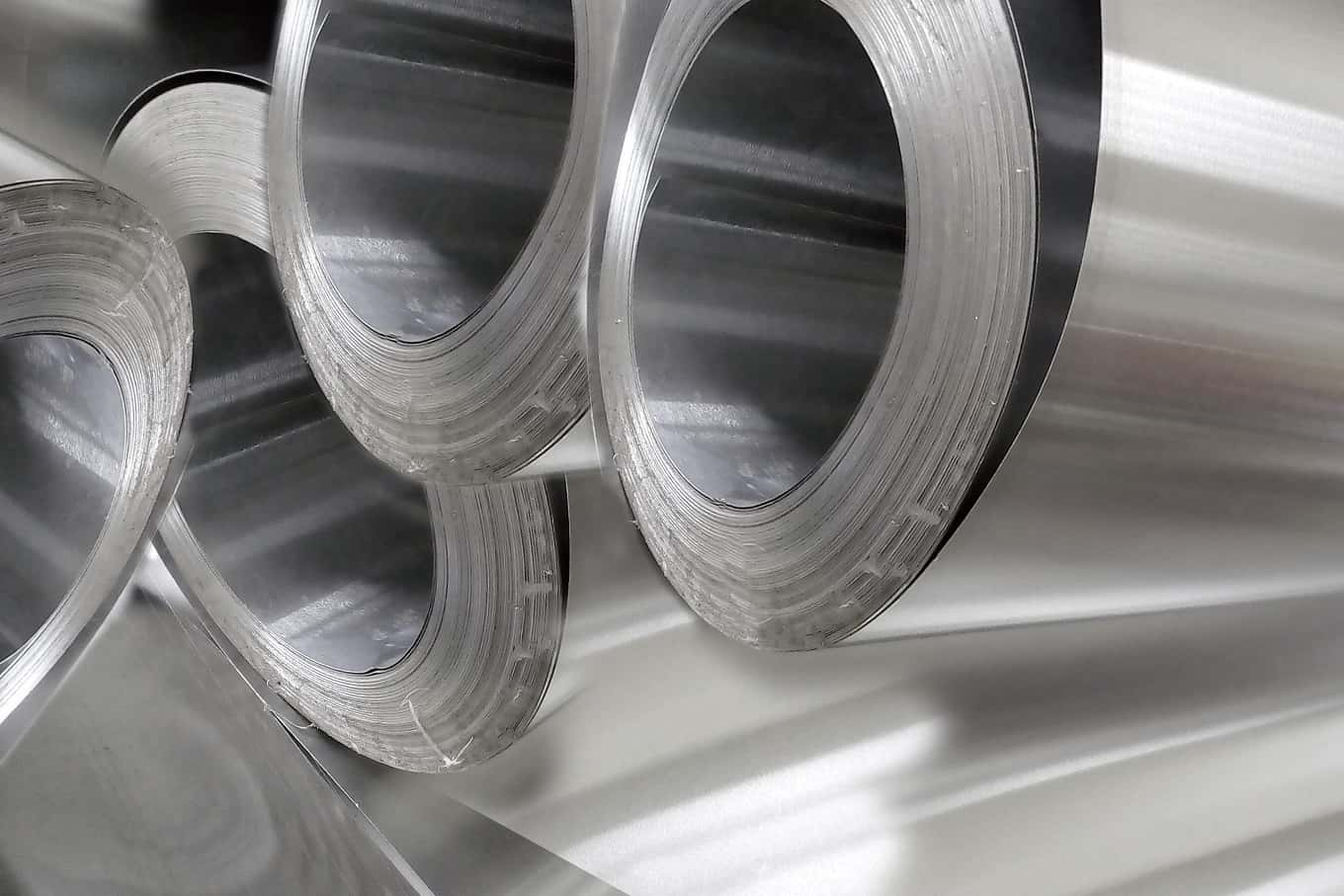

Gratowanie blach cienkowarstwowych to kluczowy proces w obróbce metali, który ma na celu usunięcie niepożądanych zadziorów, rdzy oraz pozostałości po cięciu czy spawaniu. Efektywność tego procesu ma bezpośredni wpływ na jakość końcowego produktu, estetykę oraz trwałość elementów. Wybór odpowiedniej techniki gratowania oraz użycie zaawansowanej maszyny do gratowania są kluczowe dla osiągnięcia optymalnych wyników. Poniżej omówione zostaną najefektywniejsze techniki gratowania blach cienkowarstwowych oraz rola maszyn w tym procesie.

Jakie techniki gratowania blach cienkowarstwowych są najskuteczniejsze?

Jednym z najczęściej stosowanych sposobów gratowania blach cienkowarstwowych jest gratowanie mechaniczne, które obejmuje różne metody, takie jak szczotkowanie, szlifowanie i ścieranie. Szczotkowanie to technika, w której używane są wirujące szczotki z włóknami szklanymi lub stalowymi, które efektywnie usuwają zadziorów i resztki materiałów z powierzchni blach.

Inną popularną metodą jest szlifowanie, które wykorzystuje tarcze ścierne lub pasy szlifierskie do usuwania nadmiaru materiału i wygładzania powierzchni. Szlifowanie może być stosowane zarówno w przypadku dużych elementów, jak i precyzyjnych detali. Technika ta pozwala na osiągnięcie wysokiej jakości powierzchni, eliminując wszelkie nierówności i zanieczyszczenia.

Jaką rolę odgrywa maszyna do gratowania w procesie obróbki blach cienkowarstwowych?

Maszyna do gratowania odgrywa kluczową rolę w zapewnieniu efektywności i precyzji procesu gratowania blach cienkowarstwowych. Dzięki zaawansowanej technologii, maszyny te umożliwiają automatyzację procesu, co znacznie zwiększa wydajność i jednorodność obróbki. W zależności od rodzaju maszyny, można wykonywać różne techniki gratowania, takie jak szczotkowanie, szlifowanie czy piaskowanie, co pozwala na dopasowanie procesu do specyfiki obrabianego materiału.

W nowoczesnych maszynach do gratowania blach cienkowarstwowych zastosowane są innowacyjne rozwiązania, takie jak regulowane prędkości obrotowe, automatyczne systemy podawania materiału oraz zaawansowane systemy kontrolne, które umożliwiają precyzyjne dopasowanie parametrów obróbki. Dzięki temu możliwe jest uzyskanie doskonałych rezultatów gratowania, eliminacja zadziorów i nierówności oraz zapewnienie wysokiej jakości powierzchni blachy.